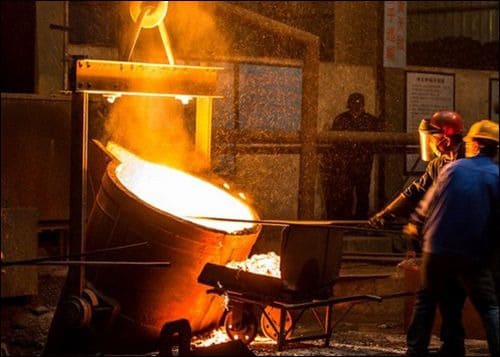

铝及铝合金都变成了完成了铝mamx万博半成品由熔炼和铸造而成。mamx万博在熔炼和铸造过程中,由于氧化、精炼、除渣等会发生不同程度的损失,造成不可恢复的金属损失和铝渣。

铸件损耗的一般计算公式为:(原铝用量-成品量)÷原铝用量× 100%,铸件损耗越高,成品量越少,因此如何有效降低铸件损耗是非常重要的。mamx万博

铝合金铸件损坏的原因

铸件损伤的主要外在表现可分为两部分:一是以纯铝灰的形式出现,二是以大块铝、缺陷铝、铝渣的形式出现。其中,不可回收的纯铝灰占铸造损失的90%左右,其他因素占10%左右。其他因素主要由铝合金大件和不良铝合金的二次燃烧损失和铝合金灰分中铝合金的含量引起。因此,铸件内部损坏的主要原因是氧化烧损、次品铝等二次烧损、铝灰分。

因素一个这个效果c鞋的扩伸loss

①液铝温度;

②铝液与氧气接触强度;

③铝渣中铝含量;

④撇渣带出的铝液;

⑤不良铝和散装铝的数量;

⑥其他损失。

7w投赞成票者,r演绎c鞋的扩伸loss

1.控制铝液的温度。

铝的熔点为660℃。一般来说,原铝的铸造温度控制在730℃左右甚至更低,而铝合金具有更好的流动性,相应的铸造温度比原铝低,约710℃-730℃。将铝液温度有效降低到相应的铸造温度,可以减小温度对铸件损失的巨大影响。

2.降低铝液与空气的接触强度。

(1)减少液态铝与氧气的接触时间。在满足生产需要的情况下,应尽快将炉内的液铝转化为成品。mamx万博最好是在值班时生产值班配料,不要让铝液在炉中停留太久;合理布置铸造设备,尽量缩短洗净时间。,以减少液态铝在空气中的暴露时间,同时可在洗机上部添加硅酸铝保温板,不仅具有一定的保温效果,还可降低洗机中的含氧量。

(2)控制铝液的搅拌方式。

开着炉门搅拌,不仅会带来液位的巨大波动,增加与氧气的接触面积,还会增加炉膛内的含氧量,加速化学反应,增加燃烧损失。电磁搅拌可在封闭状态下进行,液位波动小,有效避免了相应的弊端。同时还能减少进入炉内空气中的水分,降低液态铝对氢的吸收概率。

3.控制气泡吹出的高度。

一般的精炼方法是人工将精炼剂撒入炉内,然后进行搅拌精炼。但对于某些合金生产,需要氮气吹炼(吹炼时间较长,可达30分钟左右),且必须有一定的吹炼高度。,带动铝液波动巨大,所以最好调整氮气压力,将吹气高度控制在10-15mm。

4.正确选择和使用精炼剂,使渣铝充分分离。

在铝及铝合金的冶炼过程中,铝除了夹杂物外,还容易与氧气形成氧化铝或亚氧化铝,导致熔融铝表面形成一层浮渣。

除了使用助熔剂厂生产的助熔剂外,最好根据被熔炼铝合金的成分来调整助熔剂组分的比例。同时严格控制精炼工艺条件,如助熔剂的用量、助熔剂与熔体的接触时间、接触面积、搅拌情况、温度等。

5.有效处理产生的铝渣。

铝渣是熔炼和铸造过程中不可避免的一部分。虽然采取了相关措施,但仍会有一定比例的金属铝被抽出,需要进行有效处理。通过筛选,有效回收部分铝豆。

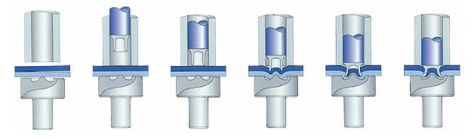

6.严格控制除渣质量,防止铝液带出。

现有的刮渣作业采用大耙子将铝渣刮出炉门。在此操作过程中,除了要求人员小心操作外,尽量不要将熔融铝带出。同时,大型耙的设计也需要仔细考虑。耙子表面开几排小圆孔,使铝渣中所含的铝液流入炉内,否则,过多的铝液会被带出来,再次返回炉内,造成燃烧损伤。

7.减少不良铝和散装铝的数量。

在生产过程中,严格按照工艺要求操作,确保生产出一台炉,一台炉合格。特别是在生产普通铝的过程中,尽量避免产生闪边、毛刺、波纹、重量不一致等缺陷铝。结束前,将洗机中的铝液尽量推入模具内,形成合格产品,减少大铝量。

总结

虽然熔铸过程中铸件损失不可避免,但控制铝液的温度,降低铝液与空气的接触强度,控制铝灰中的铝含量,减少不良铝的数量,可以有效降低熔铸过程中的铸件损失。,将产生显著的效果,必将给企业带来可观的经济效益。