如今,“轻量化”一词已经从汽车行业的一个术语发展成为媒体新闻中的高频词。简单来说,轻量化就是在保证车辆强度和安全性的前提下,尽可能地减轻车辆的重量,从而提高车辆的动力,降低燃油消耗,减少尾气污染。至于全铝车身结构的优缺点,可以参考这篇文章全铝汽车结构是好是坏?”。

近年来,由于人们对环保节能的要求越来越严格,汽车的轻量化已成为世界汽车发展不可阻挡的趋势。

根据欧洲铝业协会的报告,汽车质量每减少100kg,每100公里可节省0.6L燃料,减少CO2800-900g。铝的密度仅为钢的1/3,而且具有良好的可塑性和可回收性,是汽车理想的轻量化材料。

在20世纪70年代的第一次和第二次石油危机期间,面对不断上涨的油价,世界各地的汽车制造商都试图使用铝合金来制造以前的钢制散热器、气缸盖和保险杠。提高燃油效率。

此后,铝合金在汽车上的比重不断提高。根据著名咨询公司Ducker Worldwide发布的研究数据,欧洲汽车的平均铝用量自1990年以来增加了两倍,从50公斤增加到目前的151公斤,并将在2025年增加到196公斤。

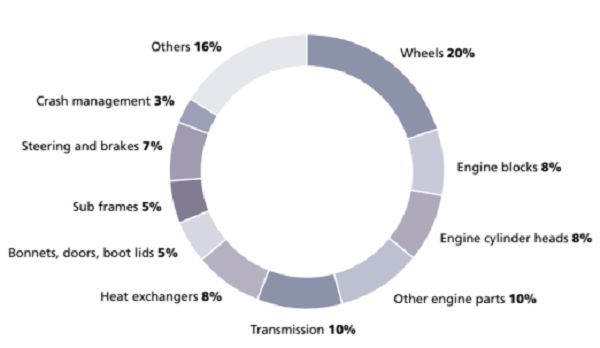

目前,汽车轻量化的趋势越来越激烈,铝合金被广泛应用于轮毂、发动机、散热器、油管等。

车身的质量约占汽车总质量的40%。对于整车的轻量化来说,车身的轻量化起着举足轻重的作用。根据EuroCarBody 2016的数据,铝合金的使用率已经达到了部分高端车型白车身(即已经焊接但没有喷漆的车身)质量的一半以上。

例如,阿斯顿马丁DB11铝合金应用比例高达86.1%,第二代本田NSX(讴歌NSX)达到79.0%,第五代路虎发现(Land Rover Discovery)达到62.9%。

但是铝合金在普通车型车身上的应用还比较少。根据知名咨询公司Ducker Worldwide的数据,2015年铝合金板材在汽车车身的渗透率仅为4%。

如今,全铝车身制造仍然是金字塔顶端的技术,只应用在一些高端车型上。车身减重是汽车厂商轻量化发展的重要研究课题。

汽车用铝合金主要类型

目前汽车用铝合金可分为压铸铝合金和变形铝合金,其中压铸铝合金是主要的,约占66%。变形铝合金可分为轧制板材(18%)、挤压型材(11%)和少量锻件(5%)。

值得注意的是,虽然2016年铸铝合金仍是车用铝合金的主要形式,但其份额较2012年下降了8个百分点。

相反,由于车身轻量化的发展,轧板材料的份额从2012年的13%大幅增加到2016年的18%。同时,挤压型材和锻件的份额变化不大。

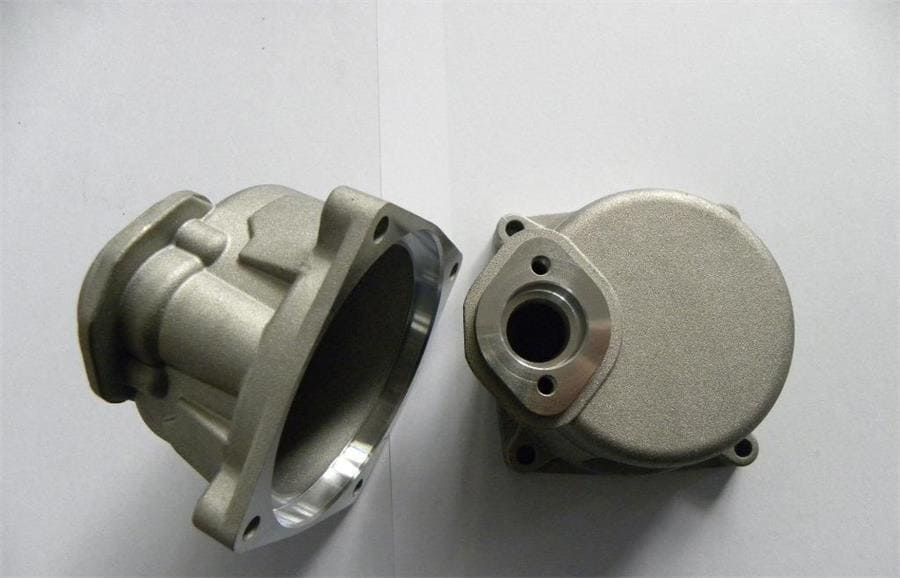

铸造铝合金

铸造铝合金是大多数汽车中使用最广泛的铝合金类型,广泛应用于车轮、发动机零部件、车底架、减震器支架、航天架等结构件。在汽车工业中,铸铝合金轮毂是最受欢迎的高铝化率零件。

目前,绝大多数铝合金轮毂采用A356合金低压铸造,一些高端轮毂采用挤压铸造(工业模锻)、锻造或纺丝技术。

发动机的缸体和气缸盖都要求材料导热性好,耐腐蚀性强,这都是铝合金的优点。目前,汽车大量使用铝气缸体和气缸盖,但在一些要求高强度、高阻力的场合,仍然使用铸铁。

近年来,新型Al-Si-Cu-Mg-Fe合金的开发和相应铸造技术的发展,使铝合金铸件获得了更高的性能,进一步促进了铝合金在发动机部件(包括柴油机)上的应用。

缸体和缸盖也有各种铸造方法,如重力铸造和低压铸造。此外,铸铝合金广泛应用于减震器支架、电动汽车电池组、结构箱等结构件。由于这些零件多为薄壁零件,形状复杂,铝硅合金多采用高压铸造生产。

变形铝合金

与铸造铝合金相比,变形铝合金在汽车上的平均应用份额还很小。根据Ducker Worldwide的一项调查,2016年,锻造铝合金仅占汽车铝合金的34%(轧制板材占18%,挤压型材占11%,锻件占5%)。

然而,在一些全铝车身的高端车型中,变形铝合金的比例远高于铸造铝合金。目前,行业在包括全铝车身技术在内的变形铝合金的研发和应用技术上投入了大量资金,其占比快速提升。

Ducker Worldwide预测,由于铝合金车身技术的快速发展,变形铝合金(特别是轧制板材)在汽车上的应用将迎来快速增长。

车用变形铝合金主要有5xxx系列(Al-Mg系列)、6xxx系列(Al-Mg- si系列),还有少量2xxx系列(Al-C系列)和7xxx系列(Al-Zn-Mg系列)。其中5xxx系列合金不能通过热处理强化,具有优异的成形性。但成型后,屈服点很可能延长,表面起皱,影响产品的外观质量。因此主要用于内板等形状复杂的零件。

6xxx系列合金可以通过Mg和Si的固溶和Mg2Si相的时效析出进行热处理强化。涂层干燥后,强度提高,具有较高的抗凹陷性,适用于外板、车身框架等要求。强度和刚性。

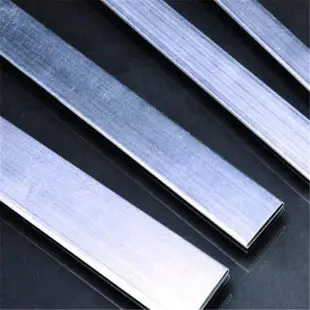

除了轧制板材外,挤压型材也是汽车重要的变形铝合金,一般适用于等截面的结构件,如保险杠、吸能箱、前纵梁前段、车门窗台、后纵梁后段等。

中等强度6xxx由于其高的挤压速率和表面质量,以及在挤压过程中的时效硬化性能,是挤压型材的主要材料。在一些强度要求较高的场合,还采用高强度7xxx系列铝合金生产挤出型材。

汽车铝合金将如何发展?

铝合金在汽车轻量化浪潮中发挥了重要作用,但也面临着重要的挑战。万博西甲赞助商轻量化不仅要求减轻重量,还要求在性能、安全性、成本和车辆重量之间取得平衡。

目前,铝合金车用面临的核心阻力仍然是高昂的成本,这使得全铝车身的应用仅限于高端车型,暂时无法扩展到大量的经济车型。铝合金的性能局限性也是制约其发展的重要因素。在某些部件上,它仍然不能取代钢铁。

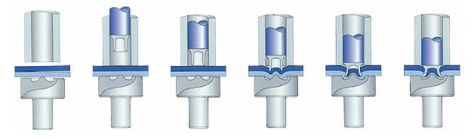

同时,铝合金的连接技术,特别是铸铁-铝、钢-铝、镁-铝等多材料连接技术,也是阻碍铝合金在汽车上应用的一大因素。奥迪全新A8 D5“抛弃”了坚持了20多年的全铝车身,采用了相当重的高强度钢材。

受此影响,D5车型比上一代车型重了51KG,但车身抗扭刚度大大提高了24%,安全性大大增强,成本也大大降低。

根据第六框架计划,欧盟组织了9个国家和地区的38个单位,于2004年至2009年合作实施超轻型汽车联合研发项目(超轻型汽车)。

该项目的经验表明,车用铝合金的进一步发展应同时致力于新型高性能合金的研发和新的生产技术。研发工作还需要整合资源,以汽车厂商为主导,与原材料、零部件供应商、相关科研机构合作,共同探索先进轻量化技术,推动建立轻量化车身相关产业链。