塑性变形铝合金在常温和中等应力下主要是位错滑移引起的。而高温低应力下的塑性变形是位错蠕变和扩散流动引起的。一般情况下,不论工作温度如何,合金的抗变形性能主要由位错运动的难易程度决定。因此,铝合金抗位错运动的能力称为铝合金强化。

铝合金的强化和分类方法很多,一般分为加工强化和合金强化两类。铝合金的强化方法可细分为加工强化、固溶强化、非均相强化、弥散强化、析出强化、晶界强化、复合强化七大类。在实际应用中,几种加固方法往往同时起作用。

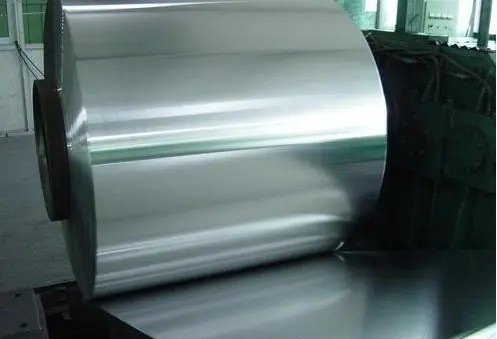

铝合金加工与强化

通过塑性变形(轧制、挤压、锻造、拉伸等)使合金获得高强度的方法称为加工硬化。塑性变形过程中位错密度的增加是合金加工硬化的本质。据统计,金属强烈变形后,位错密度可从106片/cm2增加到1012片/cm2以上。因为合金中位错密度越大,在继续变形时,位错在滑移过程中相互传递的机会就越多,相互阻力也就越大,从而合金的变形阻力也就越大,从而合金得到强化。

金属材料加工强化的原因是金属变形时位错分布不均匀。首先,它们以混乱的方式成群纠缠,形成位错纠缠。它被转化为细胞子结构,变形的颗粒由许多称为“细胞”的小单位组成;高密度位错缠结集中在细胞周围形成包膜,细胞内位错密度很低。这些细胞结构阻碍了位错的运动,因此不能移动的位错数量增加了很多,以至于需要更大的力才能使位错移动到障碍物上。变形越大,子结构越小,抗连续变形能力越大,加工硬化效果越明显,强度越高。子结构的产生也称为子结构强化。

加工强化程度随变形速率、变形温度和合金本身性能的不同而不同。相同合金材料在相同温度下冷变形时,变形速率越大,强度越高,但塑性随变形速率的增加而降低。合金的变形条件不同,位错分布也不同。

当变形温度较低时(如冷轧),位错活性较差,变形后位错多为无序、不规则分布,形成位错缠结。此时合金具有较好的强化效果,但塑性也大幅度降低。当变形温度较高时,位错活动性大,发生交叉滑移,位错局部聚集、缠结,形成位错簇,亚结构和强化。此时强化效果不如冷变形,但塑性无损。

加工硬化或亚结构强化是一种在室温下非常有效的强化方法,适用于工业纯铝、固溶体合金、多相铝合金等不能通过热处理强化,但通常在高温下由于恢复和再结晶对强度的贡献明显较小的材料。

有些铝合金在冷变形时,能形成较好的织构,并向某一方向强化,称为织构强化。

铝合金固溶强化

当合金元素溶解在母金属(溶剂)中形成固溶体时,合金的强度和硬度一般都有所提高,称为固溶强化。所有可溶性合金成分甚至杂质都能产生固溶强化。特别有价值的是,当合金是固溶体强化时,强度和硬度有所提高,同时塑性可以保持在较好的水平,但单靠这种方法并不能获得特别高的强度。

合金元素溶入母材后,母材位错密度增大,同时晶格发生畸变。变形产生的应力场与位错周围的弹性应力场相互作用,使合金元素的原子聚集在位错线附近,形成所谓的“气团”。

要使位错移动,它们必须克服气团的钉住效应,与气团一起移动,或脱离气团,因此需要更大的剪切应力。此外,合金元素的原子还能改变固溶体的弹性系数、扩散系数、内聚力、原子排列缺陷等,使位错线发生弯曲,位错运动阻力增大,包括位错与溶质原子的远程相互作用和近程相互作用,从而增强材料的强度。

固溶体强化的大小取决于溶质原子的浓度、原子的相对大小、固溶体类型、电子因子和弹性模量。一般来说,溶质原子浓度越高,强化效果越大;原子尺寸差异越大,对置换固溶体的强化作用越大;溶质原子与铝原子价电子数的差异越大,固溶体强化效应越大。差异越大,强化效果越好。

采用固溶强化合金时,应选用强化效果高的元素作为合金元素。但更重要的是选择那些在母材中固溶度高的元素作为合金元素,因为随着固溶元素含量的增加,固溶体的强化效果也随之增强。只有在母金属中固溶性高的元素才能大量添加。例如,铜和镁是铝合金的主要合金元素;铝和锌是镁合金的主要合金元素,这都是因为这些元素在母金属中具有很高的固溶性。

在进行固溶体强化时,常采用多元素、少量复合合金化的原理(即同时加入多个合金元素,但每个元素都少量加入),使固溶体的组成复杂化,可使固溶体的强化效果更高。并且可以在较高的温度下保持。

铝合金沉淀强化

稳定的第二相从过饱和固溶体析出,在富含溶质原子的亚稳区形成过渡相的过程称为析出。

任何固体溶解度发生变化的合金,从单相区进入两相区,都会发生析出。铝合金在固溶处理过程中得到过饱和固溶体,然后在一定温度下加热,发生析出形成相干亚稳相颗粒,这一过程称为时效。

沉淀或时效引起的强化称为沉淀强化或时效强化。第二相的析出过程也称为析出,其强化称为析出强化。铝合金时效析出的颗粒一般为G.P区、相干或半相干相变相,尺寸为0.001~0.1μm,属于第三类颗粒。

这些软点有三种强化效果,即应变强化、分散强化和化学强化。时效强化颗粒在基体中分布均匀,变形趋于均匀,因此时效强化引起的塑性损失小于加工硬化、弥散强化和异相强化。

通过沉淀强化,合金的强度可提高数十倍至数百倍。因此,沉淀强化是Ag、Mg、Al、Cu等有色金属材料常用的有效强化方法。

沉淀强化的效果取决于合金的成分、淬火后固溶体的过饱和程度、强化相的特征、分布和分散以及热处理系统。强化效果最好的合金位于极限溶解度成分中,此处可获得最大的析出相体积分数。