在市场上,制造铝型材的常规生产方法是挤压铝锭。然而,铝型材生产厂家在生产铝型材时,由于铝型材的挤出速度与各种因素的关系,往往会造成产品缺陷。本文将介绍几种新的挤压工艺及产品可能存在的缺陷,并就正确选择正确的挤压方法生产铝型材提出具体措施。mamx万博

在挤压铝型材时应该注意什么?

挤出速度是指产品的流出速度或挤出机主塞向前移动的速度。在实际生产中,产品的流出速度是通过调节机器主柱塞的前进速度来控制的。挤出速度是影响生产效率和影响产品质量(如产品表面和尺寸等)的重要因素,因此合适的挤出速度至关重要。6063铝合金挤压速度(模具出口速度)范围为9~60m/min,其中固体部分为9~20m/min。本文对影响挤出速度的因素及如何控制挤出速度作了简单的分析。

影响挤出速度的因素分析

在铝型材的挤压过程中,挤压速度的大小与合金类型、铸锭状态和尺寸、产品形状、变形程度(或挤压系数)、变形温度、工具(模具)结构和工艺条件等因素有关。

钢锭质量的影响:钢锭质量指标主要为1粒级,含氢量少(0.1以下)。mL/100g铝),炉渣少,粒度细(去除0.008mm以上的炉渣颗粒),金相组织均匀,无裂纹、疏松、气孔、元素偏析。这样铸锭的塑性和变形性好,降低了铝型材的挤压力,提高了挤压速度。否则,挤出速度会变慢,模具损失会很大。

挤压温度的影响:金属挤压时,随着温度的升高,金属流动性的不均匀性会增加。在整个挤压过程中,变形区的钢锭温度也逐渐升高,且挤压速度越快,温度越高,温升可达100C左右。

当变形区金属温度超过最大允许临界变形温度时,金属将进入热脆状态并形成挤压裂纹。因此,当钢锭温度较高时,在挤压过程中必须逐渐降低挤压速度。6063铝合金锭一般预热到480~520C,挤压筒预热到400~450C。

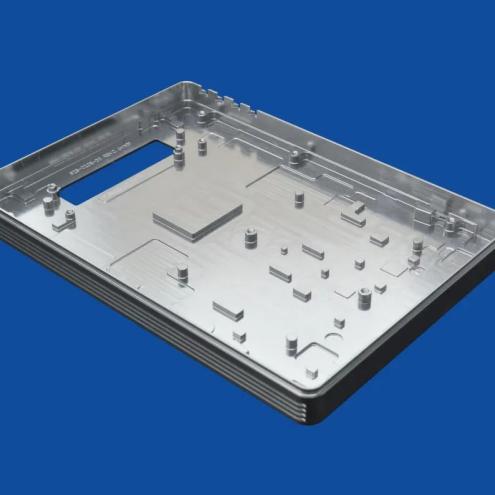

轮廓形状凹型的形状尺寸和几何形状对挤压产品的金属流出率有明显的影响。

一般规律是产品几何简单,对称性好,宽厚比小的产品可以比较高;相反,对于几何尺寸复杂、宽厚比大、壁厚差大、对称性差的产品,产品的挤出速度应相对较慢。mamx万博在相同条件下,产品壁厚越薄,产品沿截面变形越均匀,产生挤压裂纹的倾向越小,因此挤压速度可以更快。

变形程度的影响:产品的变形程度越大,所需的挤压力就越大,金属变形的热量也就越大,因此产品的流出速度就越慢;反之,变形程度小,金属流动均匀,挤压速度可加快。

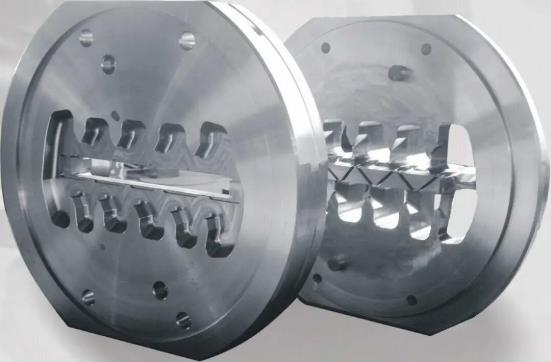

模具结构的影响:在挤压铝合金型材时,采用哪种类型的模芯是由型材的特性决定的。一般实型采用平模,空心型采用舌形或分流组合模。

例如,对于6063合金,平模比舌模或分体式组合模阻力小,因此挤压速度可以更高。对于相同结构的芯,芯的工作带越宽,合金与工作带表面的摩擦越大,产品表面的附加拉应力越大,产品表面出现挤压裂纹的倾向越大。因此,挤出速度需要相应降低。

提高铝型材挤压速度的新工艺方法

随着现代技术的发展,出现了提高挤压速度的新工艺,发展出了等温挤压、等压挤压、等速挤压、高温挤压、低温挤压、氮冷挤压等新的挤压工艺。采用这些新工艺,可以更快地生产出产品缺陷更少的铝型材。那么新的铝挤压工艺是什么呢?

等温挤压工艺等温挤压是自动调节挤压速度,使变形区温度保持在恒定范围内,达到快速挤压的目的,特别是有的设备还配备了微电脑装置,实现挤压的自动控制。压速的目的。

低温快速挤出工艺:低温快速挤压温度采用440~460C。这项技术早前在日本的北极星铝业公司得到应用。他们用430C挤压了6063铝合金。挤压速度为30~50 m/min,取平模的上限,取空心模的下限。

低温技术是指进入模具的温度,模具出口的温度必须达到风冷淬火的最佳温度范围(515~525C),否则,型材的硬度和强度将不合格。如何在挤压过程中获得合适的弹射温度,是应用该技术的关键。

高温缓慢挤压工艺:高温慢挤出温度为500~520℃,挤出时速度不得快。这是因为脱模温度高于525℃,在风冷不足时,产品往往会产生大而粗的晶粒结构;其两种镁和硅不能完全溶解,合金硬度和强度都较低;如果模具挤压太快,温度高,金属供应不足,沿分流线形成疏松结构,在碱性清洗时容易暴露腐蚀,影响后处理型材的质量。

氮冷挤压工艺:在挤压过程中,罐内储存的冷液氮被引入挤压模具的工作带。一是可以减少产品与工作带芯之间的接触摩擦;二是对挤压模具和变形区进行冷却,带走变形产生的热量,同时采用氮气控制芯的出口,不仅减少了产品表面的氧化,也减少了氧化铝的凝聚和堆积。因此,氮气冷挤压不仅提高了产品的表面质量,而且大大提高了挤压速度。

总结

挤出速度是影响型材产品质量和经济效益的重要因素之一。mamx万博通过以上分析,在实际生产中,可以从以下几个方面进行改进:

(1)提高铝合金铸锭质量,采用合适的挤压工艺参数和优质模具,提高产品质量和效率。

(2)在生产中,操作人员应根据产品的形状、尺寸、变形程度、模具结构、工艺参数等适当控制和调整挤出速度,从而提高产品质量。,

(3)积极研究挤压新工艺,提高产品质量和生产效率。