铝箔因其具有良好的新鲜度、防潮性和耐腐蚀性,常用于材料包装。然而,在现实生活中,铝箔往往会产生许多较大的针孔。一旦针孔直径大于5个,达到每平方米1000个,就会直接影响包装质量。针孔是衡量铝箔质量的一个指标,它必须控制在一定的范围内。

2导致铝箔出现针孔的原因

可能导致铝箔出现针孔的因素主要有两个,一是材料,二是加工方法。

1.材料

- 材料的化学成分不当会导致假

铝箔中铁、硅的含量直接影响针孔的产生。如果Fe>2.5, Al和Fe容易形成粗大的金属间化合物。铝箔在压延时容易产生针孔,Fe和Si会相互作用形成牢固的化合物。1060纯铝箔的针孔数量远远大于1035铝箔的针孔数量,因为1035纯铝的Fe和Si含量远远高于1060。但当铝箔中钛含量>O。05、容易形成坚硬的TiB2化合物,轧制时易脆,也会导致很多针孔。

- 材料表面的水平

钢坯表面被刮伤,或表面有严重的腐蚀斑点和金属挤压。这些问题在轧制过程中,随着厚度的变薄,会产生更多大大小小的针孔甚至小孔。

- 材料铸造工艺

这主要包括铸造时会有一些外界的颗粒和灰尘涉及到针孔的轧制,以及铸造时存在气泡和氧化膜。随着轧制厚度越来越薄,气泡被压碎成针孔,最后氧化膜从箔表面脱落形成针孔。

2.处理方法

- 张力

当后张力过大时,前滑移值大大降低,这就容易导致辊筒与铝箔不一致。如果此时铝箔表面滑动,就会扭曲表面,大大增加针孔的概率。

- 轧制油

轧制油中有一些小的固体颗粒,容易导致铝箔针孔。要去除这些颗粒必须经过过滤,但在实际过滤中,很容易出现轧制油灰分含量超过一定范围,容易导致针孔。另外,通过滤清器的油流量必须大于冷却油的流量,但实际上,经常会出现污油回流,轧制油粘度过大,最终使铝箔麻子表面很粗糙,越粗糙就越容易导致针孔。

一个luminumF石油PinholePreventive米easures

1.控制铸造和轧制过程

(1)控制化学成分

铝箔的化学成分必须符合相关的生产标准和规范,以便更好地控制后续工艺。因此,有必要控制Fe、Ti和Si元素的准确含量,以确保适当的合金元素含量。

(2)控制混合铸轧过程中的熔体

铸轧时,每次搅拌时间宜为7min ~ 8min,最佳时间间隔为LH ~ 2h。各生产企业应建立有效的监督方法。

(3)脱气和碱金属控制

目前最好采用氩气+氯气混合气精制方法,在熔炼炉和保温炉进行氩气脱气精制,脱气效果好,含氢量可达到0.12mL/100gAl以下,碱金属也可完全控制。

(4)过滤过程控制

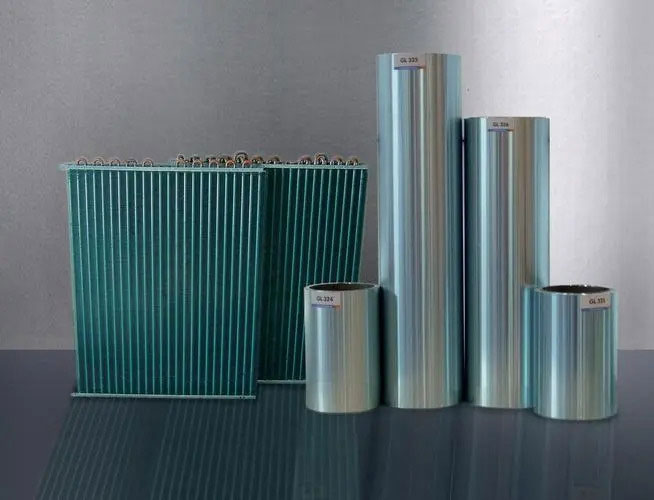

过滤必须是全铝液体过滤。关键是落实是否全铝液,检查、监督、更换和考核是保证过滤质量的重中之重。广西南安铝箔有限公司采用最先进的管状陶瓷过滤管进行过滤,过滤效果非常好。

(5)隔离控制

L ×××系列铝合金的偏析缺陷一般较少。但在8×××系列铝合金中比较频繁,铸轧速度稍快,就会出现偏析,速度越快偏析越严重。一般来说,降低速度可以很好地控制偏析缺陷。

(6)挂渣缺陷控制

挂渣缺陷可以从以下几个方面进行控制:

做好上述精制过滤工作,使铝液中杂质含量尽可能低;保证铝液的温度,使其没有异常凝结现象;保证铸造喷嘴的完整性,不要使用损坏的铸造喷嘴;调整铸造喷嘴与托辊之间的间隙;在相同的生产周期下,加快出渣速度。

2.压延工艺控制

(1)轧制油质量

轧制油特别容易出现问题,所以对轧制油的控制非常重要。

①防止轧机液压油泄漏

一旦液压油泄漏到滚动油中,滚动油的粘度就会上升。轧制时残渣增多,透光率降低,吹扫装置效率降低,使得铝卷表面残留的铝粉和杂质颗粒增多,从而增加了针孔产生的概率。

预防措施:

A)做好设备的检漏工作。油位异常下降,停机检查,修理后再开机;

B)采用无染色液压油,虽然价格高,但对产品质量影响不大;

C)控制泄漏总量。每月泄漏量不超过200L。当泄漏量超过15桶时,应彻底换油。

②滚油过滤控制

过滤是不可忽视的。助滤剂和粘土的种类和用途应根据不同的道次、不同的产品、不同的机器进行调整,使过滤工作有周期性和规律性。mamx万博

一般原则:

A)冷磨机采用粗助滤剂保证流量,箔磨机采用细助滤剂保证过滤精度;

B)冷轧两道和铝箔前两道后,由于铝粉产量大,粘土用量略大,过滤周期应适当缩短。

C)监控滤波器应使用。滤芯一般为3m ~ 5m,在正常生产条件下每三个月更换一次。

③控制滚动油的喷淋量

为保证滚动油的喷淋量,可制定以下改进措施:

A)铝箔轧制前1 ~ 3道道尽量控制好形状;

B)叠前一关和叠前一关应与自动喷涂相结合,手动控制方式每个喷嘴的喷涂开启时间应大于20%:

C)保持油品良好的润滑性能指标。mamx万博

(2)控制附着力和划痕

这两种缺陷在几乎所有的铝加工厂中都会不时发生,导致轧制过程中出现黑条、线材孔或孔。改进措施:

①改进中间退火工艺,针对某一产品,根据其规格和合金类型,制定专用工艺;

②铝卷退火时最好用铝带捆扎。退火后,铝卷必须架空存放,防止局部热量无法散发,导致铝粘滞:

③保持轧制通道清洁,定期对轧机进行清洁;

④托辊磨削必须严格按照标准工艺进行,一对箔托辊磨削时间一般在2.5h ~ 4.0h之间。研磨时间短,可能无法进行粗磨,最后一层疲劳层没有磨掉(甚至最后一层疤痕也没有磨掉),这样的轧辊容易受伤,使用寿命很短;如果磨削时间过长,会在辊筒表面形成许多短划痕(约2mm ~ 3mm),因此严格设置磨削时间是非常重要的。在对轧辊进行检查时,最好打印平台的粗糙度图案而不是峰值,这样可以使轧辊的粗糙度保持较长时间,不容易损伤。

(3)改善生产环境

车间空气保持正压;人员出入双开门,带过渡区;分段用于轧钢厂、散轧、退火和包装,带隔离;备有灭蚊灯;地板刷地板漆。

以上的前三点尤为重要。

(4)铸轧辊均质退火

均匀退火的目的是处理铝合金中非平衡的Fe和Mn相。在均质退火过程中,非平衡相(AlFeSi)和FeAl6、FeAlm。相逐渐溶解并分别转变为平衡相(AlFeSi)和FeAl3相,而原始相(AlFeSi)和FeAl3相逐渐长大。共晶中的MnAl6。在高温长时间的均匀化过程中,相有由非平衡结晶向平衡状态转变的趋势,并逐渐溶解到基体中。还有新生的MnAl6。相的形状为不规则的块状或片状,其尖角在一定条件下可溶解并球化,可降低轧制时开裂的风险。均质退火工艺改进:

- 保证铝合金铸轧线圈的均一退火温度在570℃~ 600℃之间,最佳为580℃,保温时间一般根据线圈尺寸和炉膛装料量控制在10h ~ 13h之内;

- Fe、Mn元素较多的铝合金均质退火效果较好;

- 铸轧卷一般是直接退火或冷轧后退火。此外,还增加了一台照相金相显微镜,对每次检验中针孔的形态、分布和大小进行分析,并对每一批产品建立针孔档案,对针孔的控制有很大帮助。mamx万博

其中包括关于如何做的报告万博西甲赞助商处理铝箔生产过程中出现的针孔问题,我们有专业的团队对这种问题进行分析,加快我们的生产速度,以缩短客户得到我们产品的时间。mamx万博您可以把100%的信心放在我们身上,请不要犹豫与我们联系。