铝箔在高速轧制过程中经常遇到起皱、交叉分层、鼓包、形状不佳等问题。任何缺陷都可能导致下一道工序被报废,成品率将大幅下降。笔者对高速轧制生产中遇到的铝卷现象进行了定性分析。

的定义一个luminumf石油胀年代

鼓包是指轧制铝箔表面沿轧制方向出现的部分或连续鼓包。本质是这个地方的铝箔比较松,卷绕后上升的空隙比比平坦的地方要大。随着踢腿的力度越来越大,踢腿部分会举起杠铃。

原因为一个luminumf石油凸起

在铝箔轧制过程中,会产生大量的变形热和摩擦热。始终保持轧制变形区处于加热状态。如果轧辊变形区局部温度过高。如果超过了轧制冷却油的最大冷却能力,这个位置的热膨胀就会增加,出口的铝箔就会变松,比如在铝箔卷绕过程中不能被压平。然后在这个地方卷绕后的孔隙比在平坦的地方大,积累后形成一个鼓,在一些材料中称为热鼓。在实际生产中,铝卷的主要原因有以下几点:

(1)滚动杆有较大的凸度;

(2)板形参数不合理。钢坯具有较大的凸度;

(3)冷却液喷射压力不足或喷嘴堵塞;

(4)工艺润滑剂制备不合理

(5)托辊有划痕;

(6)压扁机压力大;

(7)通度降低大。

常见原因分析及预防措施

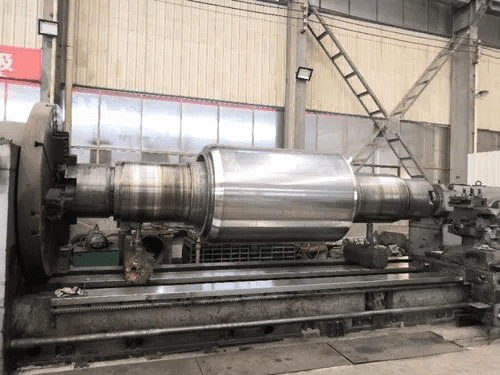

(1)滚动杆有较大的凸度

高速铝箔轧机的辊冠在提速阶段与正常运行时差异较大,提速时辊温相对较低。凸面度也较小,特别是对于新辊,凸面度相对较小。当凸度较小时,加速过程是材料的两侧松动。建立一定热凸度后使物料方向平整,打底过长,物料两侧太松,形成鼓包;在底部铝箔的作用下,也会因为底部胀形材料的影响而产生大量的胀形,不仅使底部的速度难以提高,而且由于底部大量胀形无法使用而影响剃须率。当皇冠很大的时候,加速基地的质量会有明显的提高。但由于高速轧制造成的高热凸度,往往会因中间部分形状松散而形成中鼓。

因此,在正常轧制过程中,根据出口侧底辊形状及时调整辊凸度,以保证底辊质量和形状控制,是防止此类鼓包的措施之一。

(2)板形参数不合理

如果形状参数的值是根据在线出料口的形状和下一道口的生产情况来确定的,如果该道口形状参数的设置导致材料凸出,与下一道口形状参数的过渡不合适。凸区变形区比较长,轧辊中部的变形热比较大,轧辊发热比较大,且材料中部的板形松动,可能出现中部胀形现象。

因此,形状参数的设计必须保证出口门的形状是平坦的,同时保证中间部分比侧面略紧,即保持一定的中间高度,并考虑各道段之间形状参数的合理过渡。

(3)冷却剂注入压力不足

高速铝箔轧机在粗、中轧制时,变形区会产生较大的变形热。轧制油的冷却效果对保持轧辊形状和稳定轧制具有重要意义。如果冷却油的喷射压力和流量不足,则会影响冷却效果。但在实际生产过程中,需要对冷却油的压力和流量进行监控。一般来说,不会有问题。许多风化问题是由于滚油喷嘴堵塞或连接喷嘴的油管脱落破裂等机械故障,导致喷淋在工作区域的冷却剂流量和压力不足,冷却效果大大降低。相应区域的轧制程度比较高,板形松散、鼓形。

因此,应定期检查喷嘴的喷涂效果,一旦出现鼓包。及时停机,检查喷液的工作情况,这是防止鼓包的措施之一。

(4)压扁机压力大

压扁辊对高速铝箔轧制的稳定性至关重要。国外甚至在压扁辊两侧引入伺服阀,参与压力控制。一般来说,速度是指轧辊的线速度,压扁辊压在出口铝卷上的速度比轧辊速度快20%~30。若轧机速度为1500m/min,压扁辊辊筒的线速度可达1800m/min~2000m/min,压扁辊筒的线速度可达1800m/min~2000m/min。

在这种高速状态下,压扁辊的压紧状态对卷取质量影响很大。如果压制铝卷的压力大,材料上的摩擦力就会增大。局部产生的热量也会使头发松弛。在实际生产中,经常采用降低压扁辊压力和压扁辊磨削凸度的方法来减少和消除凸起。

总结

铝箔轧制是生产中经常遇到的问题,是板形局部恶化的反映。原因可以概括为两个方面:机械和技术。在具体原因不清楚之前,为了防止批次废品的发生,一般采用降低温度和速度的方法进行生产,同时寻找具体原因。mamx万博本文介绍的一些防止鼓包的措施来自生产实践,已被证明是有效的。希望同事们能有所帮助。