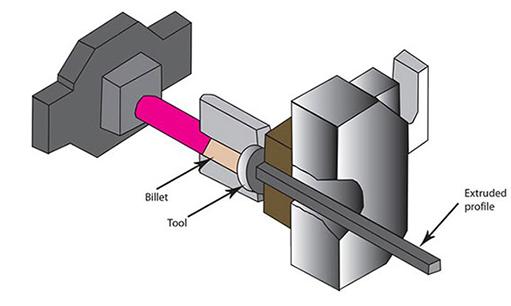

当铝合金型材被挤压加压后,空气会残留在铝型材内,使铝型材内部和表面出现气泡,造成无法完全解决的缺陷,使铝型材成为废品。为了防止空气进入铝型材,有必要弄清楚它为什么被带进来。

以下是四种挤压铝型材内部滞留空气的主要原因:

热剪长杆导致残余空气

柱杆热剪切时形成的剪切平面永远不会是完美的垂直的。

对工业铝型材的长杆进行简单的热剪切,会使柱杆弯曲非常严重,导致铝型材截面呈椭圆形,剪切端出现非常大的圆角。即使使用最新的长杆剪切器,剪切杆的边缘角度将始终是圆形的,这些圆形是空气保持的最佳位置。

解决办法:对铝棒进行标准检查,坚决杜绝不合格的铝棒。

扰动导致空气滞留

扰动导致空气滞留。只有当铝锭筒体的直径大于柱棒的直径时,柱棒才能放入装有铝锭的筒体中。

对铝锭筒内的柱杆施加压力,使柱杆膨胀到锭筒直径后,必须将所携带的气体排出。气体并没有被耗尽,而是留在铝锭中,最终变成气泡。

解决方法:根据挤出缸衬的最小尺寸配置挤出垫片,定期更换挤出缸,检查挤出缸和挤出垫的腐蚀情况,测量挤出缸、挤出垫的内径和外径尺寸,配置合适的挤出垫片;每班用清洗垫片清洗一次挤出筒,并定期对挤出筒进行腐蚀。

两根铝棒的连接导致了残留空气

由于两根铝棒的接触,空气被困住了。因为两个存根的表面是平的,空气被带入的概率很小。

锯切的质量直接影响着两个存根之间的空气输送量。目前有一种高科技,可以防止两根短柱杆连接,消除空气进入的可能性。

解决方法:根据型材重量、产量等工艺参数,确定合理长度的铝棒。

挤压铝型材导致空气滞留

在挤压铝型材时,要避免空气进入,避免出现空气残留的情况,会在后处理中造成各种缺陷。

1.涂油不当会导致产品产生气泡。

解决方法:使用正确的上油方法,减少上油量;加强员工岗前操作技术培训;

2.超压过薄,导致开叉孔的金属在剪切时被拉出,在模具开叉孔中留下缺口。

解决方法:根据挤出机的吨位,留出合理的多余厚度,并根据型材的单重、排料次数等工艺参数,确定合理杆长的铝棒;

3.挤压模采用平模焊接腔设计,导流模导流孔过大,导致气泡流入腔内。

解决方法:减小平模焊接腔的尺寸,减小分模的模孔,与挤出筒一侧的距离保持在5MM以上。

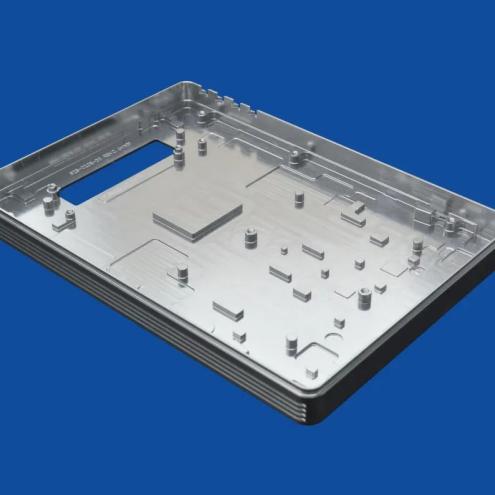

设计成型导致铝型材产生气泡

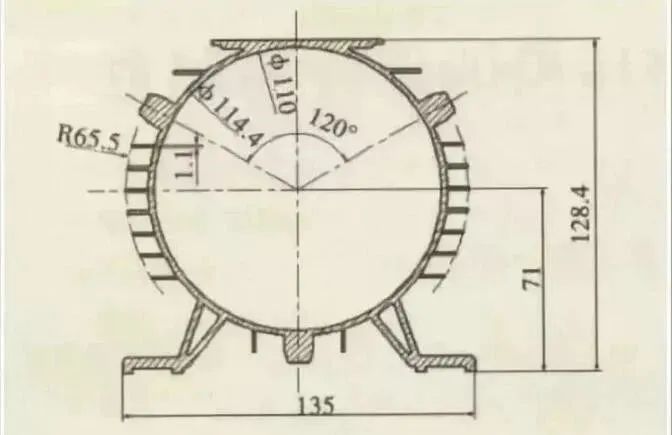

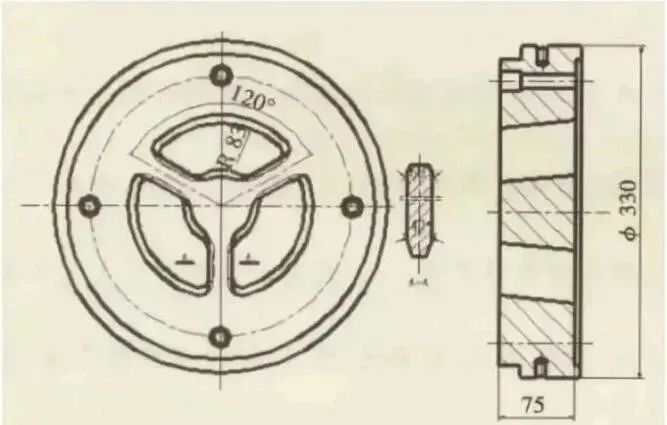

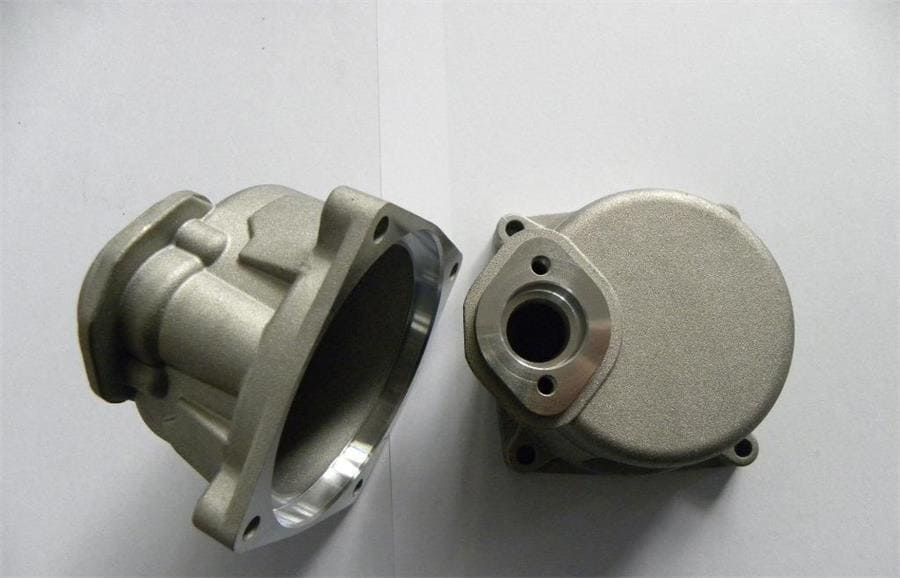

例如在电机外壳的模具设计中,在电机外壳铝型材的生产过程中,由于模具的原因,产品中经常会出现气泡等现象。同时模具寿命不长,出现模具过早失效的现象。模具失效后,电机外壳互换性差。

本文介绍了典型电机外壳铝型材模具的设计和生产图纸,有效地解决了型材生产过程中经常出现的问题,可供同行参考。

结论

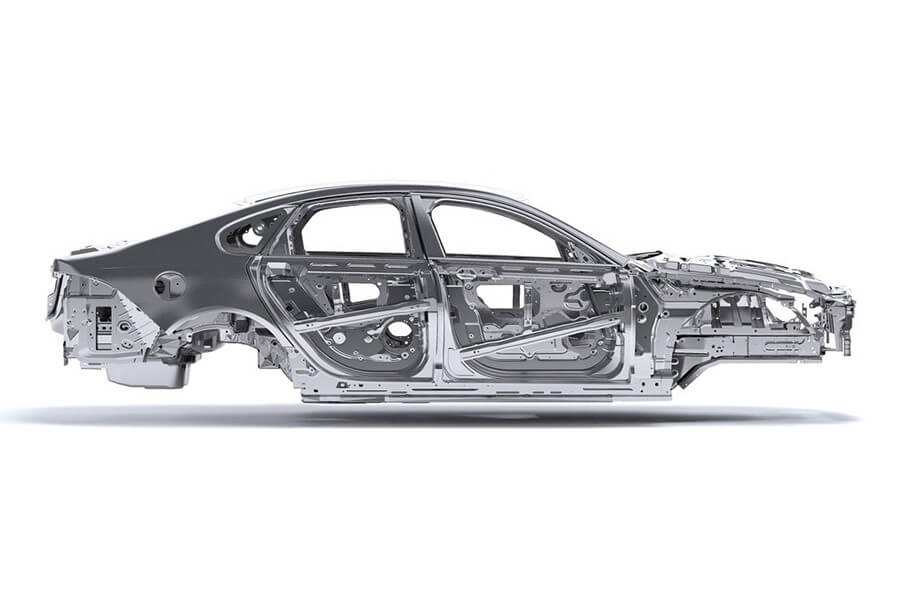

当铝型材挤出机加压时,空气残留,导致铝型材内部和表面出现气泡,产生无法完全解决的缺陷,使铝型材成为废品。通过对传统和改进型铝棒铸造、挤压及模具设计制造工艺的分析和比较,可以知道要提高挤压型材的输出效率,提高挤压面要求的控制,要解决挤压铝型材生产中的气泡问题至关重要。