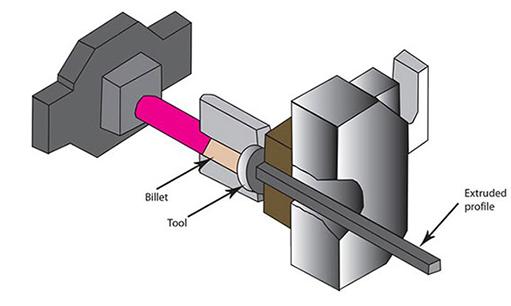

金属在挤压时,随着温度的升高,金属流动性的不均匀性会增加。在整个挤压过程中,变形区的钢锭温度也逐渐升高,且挤压速度越快,温度越高,温升可达100C左右。

当变形区金属温度超过最大允许临界变形温度时,金属将进入热脆状态并形成挤压裂纹。因此,当钢锭温度较高时,在挤压过程中必须逐渐降低挤压速度。6063铝合金锭一般预热到480~520C,挤压筒预热到400~450C。

那么,影响挤出速度的因素有哪些呢铝型材?此外,还采用了3种挤压工艺来提高挤压速度。

铝型材挤压速度的影响因素

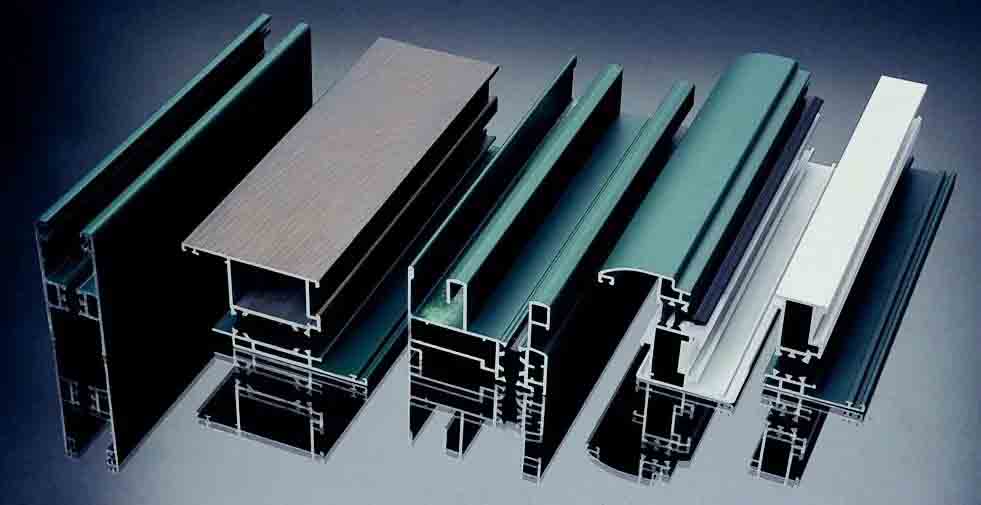

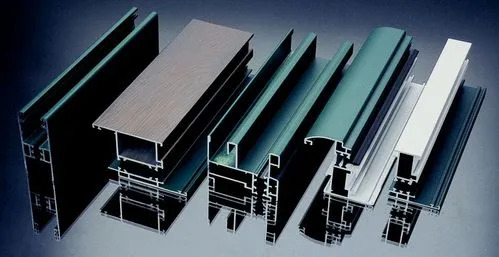

1.轮廓形状

凹型的外形尺寸和几何形状对挤压产品的金属流出速度有重要影响。

对于铝型材,产品几何形状简单,对称性好,宽厚比小的产品可以相对较高;相反,对于几何形状复杂、宽厚比大、壁厚差大、对称性差的产品,挤出速度应较高。相对较慢。

在相同条件下,产品壁厚越薄,产品沿截面变形越均匀,产生挤压裂纹的倾向越小。因此,挤出速度可以更快。

2.变形程度的影响

铝型材产品的变形程度越大,所需的挤压力就越大,金属变形的热量也就越大,因此产品的流出速度就越慢;mamx万博反之,变形程度小,金属流动均匀,挤压速度可较快。

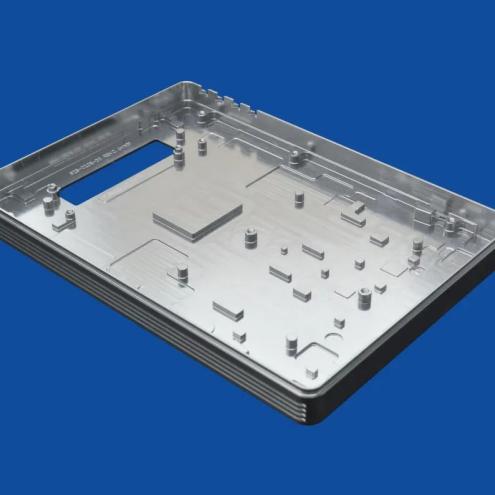

3.模具结构的影响

在挤压铝合金型材时,采用哪种类型的芯是由型材的特性决定的。一般实型采用平模,空心型采用舌型或分体式组合模。

对于6063铝合金,平模比舌模或分模阻力小,因此挤压速度可以更高。对于结构相同的模芯,模芯工作带越宽,合金与工作带表面的摩擦越大,产品表面的附加拉应力越大,产品表面出现挤压裂纹的倾向越大。因此,挤出速度需要相应降低。

其次,从金属与芯芯工作带表面摩擦的角度来看,芯芯工作带越硬越光滑,挤出速度应越快。

4 ExtrusionP、获西文来我ncreaseExtrusion年代撒尿

随着现代技术的发展,出现了提高挤压速度的新工艺,发展出了等温挤压、等压挤压、等速挤压、高温挤压、低温挤压、氮冷挤压等新的挤压工艺。

1.等温挤压工艺

等温挤压是通过自动调节挤压速度,使变形区温度保持在恒定范围内,达到快速挤压的目的。特别是有些设备还配备了微电脑装置,实现挤压的自动控制。压速的目的。

2.低温快速挤出工艺

低温快速挤压温度采用440~460C。这项技术较早在日本北京铝业公司得到应用。他们用430C挤压6063铝合金,挤压速度为30~50 m/min,平板模取上限,空心模取下限。

低温技术是指模具进入的温度,模具出口的温度必须达到风冷淬火的最佳温度范围(515~525C),否则,型材的硬度和强度不合格。如何在挤压过程中达到合适的脱模温度是应用该技术的关键。

3.高温慢挤压工艺

高温慢挤压温度为500~520℃,挤压过程中不得快速。原因是:

- 当脱模温度高于525℃,风冷不足时,产品往往具有大而粗的晶粒结构;

- 镁和硅不能完全溶解,合金硬度和强度低;

- 对于分流组合模具,如果挤压过快,温度过高,金属供应不足,沿分流线会形成疏松结构,在碱洗时容易腐蚀暴露,影响后处理型材的质量。所以挤出速度要慢一些。

4.氮冷挤压工艺

在挤压过程中,将储存在罐中的冷液氮引入挤压模具的工作带。

- 减少产品与芯芯工作带的接触摩擦;

- 它可以冷却挤压模具和变形区,带走变形的热量。同时,芯的出口由氮气控制,既减少了产品表面的氧化,又减少了氧化铝的粘附和堆积。

因此,氮气冷挤压不仅提高了产品的表面质量,而且大大提高了挤压速度。