作为…的原料铝板,铝箔和其他产品一样,铝也mamx万博得到了广泛的关注。铝材的质量直接决定了铝板等产品的质量。mamx万博铝的耐腐蚀性能是非常重要的。本文对6000系列铝合金的腐蚀原因及晶间腐蚀敏感性进行了评价。

铝及铝合金的腐蚀主要包括点蚀、晶间腐蚀、应力腐蚀开裂和层状腐蚀。6000系列合金是变形铝合金中产量最大的。虽然其耐腐蚀性能不如1000系列、3000系列、5000系列铝合金,但远高于2000系列、7000系列铝合金。6000系列合金的晶间倾向也比较大。

铝腐蚀的分类

从腐蚀形态来看,铝的腐蚀可分为一般腐蚀和局部腐蚀。前者又称均匀腐蚀,又称整体腐蚀,是指材料与环境接触的表面被均匀腐蚀而丢失。

铝在碱性溶液中的腐蚀是典型的均匀腐蚀,如碱洗,腐蚀结果是铝表面以近似相同的速率变薄,质量降低。然而,应该指出的是,均匀腐蚀是不存在的,厚度的减少因地而异。

局部腐蚀是指腐蚀的发生局限于结构的特定区域或部分,可分为以下几种:

铝的点蚀

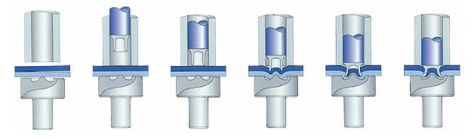

铝的点蚀腐蚀发生在金属表面非常局部的区域或部分,造成空腔或凹坑扩大,甚至造成穿孔。

如果坑口直径小于坑深,称为点蚀;如果坑口直径大于坑深,则可称为点蚀。事实上,点蚀和点蚀之间并没有严格的界限。

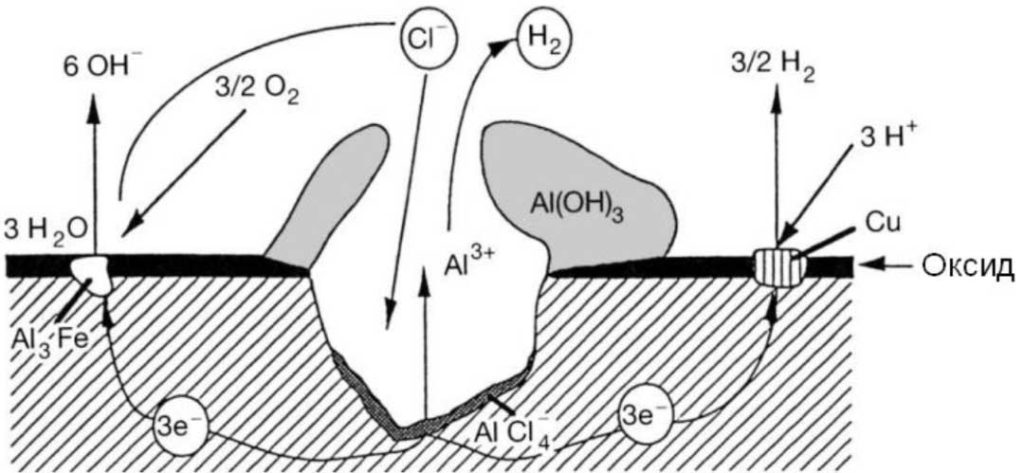

铝在含氯水溶液中的典型点蚀。在铝的腐蚀中,点蚀是最常见的,这是由于铝的某一区域的电位与基体的电位不同,或者由于杂质的存在其电位与铝基体的电位不同而引起的。

铝的晶间腐蚀

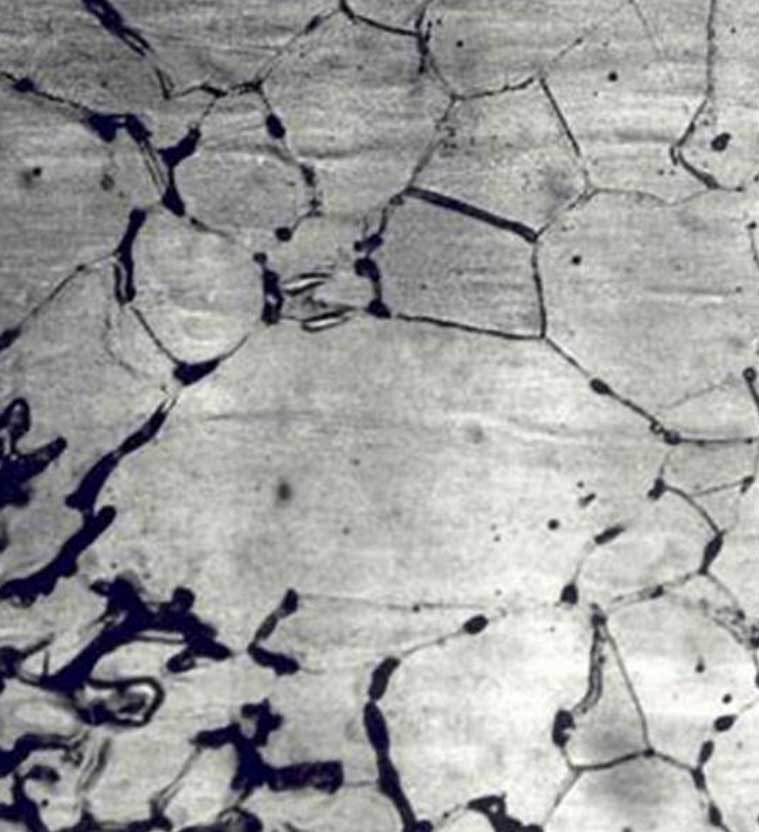

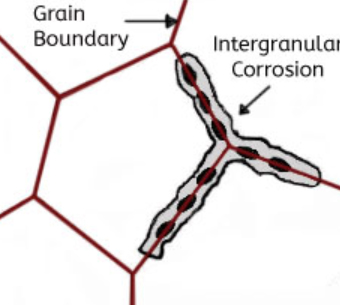

这种腐蚀是在金属或合金的晶粒或晶体本身未被明显侵蚀时发生在晶界处的选择性腐蚀,会大幅度降低材料的力学性能,造成结构损坏或事故。

晶间腐蚀的原因是晶界在一定条件下非常活跃,比如晶界中有杂质,或者晶界中有合金元素的增加或减少,也就是说,剩余铝的晶界上一定有一层薄层。

部分电负性区域优先被腐蚀。这种腐蚀发生在高纯铝在盐酸和高温水中。Al-Cu、Al-Mg- si、Al-Mg和Al-Zn-Mg合金都对晶间腐蚀很敏感。

铝材料的电偶腐蚀

电偶腐蚀也是铝的一种特有腐蚀形式。当反应性较弱的金属和反应性较强的金属(如铝(阳极))在同一环境中接触或导体连接时,形成电偶并引起电流流动,就会发生电偶腐蚀。

电偶腐蚀又称双金属腐蚀或接触腐蚀。铝的天然电位是非常负的。当铝与其他金属接触时,铝始终呈阳极,腐蚀加速。几乎所有的铝和铝合金都不能避免电偶腐蚀。接触的两种金属之间的电位差越大,电偶腐蚀越严重。需要注意的是,在电偶腐蚀中,面积因素极为重要,阴极大阳极小是最不利的组合。

铝板应力腐蚀开裂

应力腐蚀开裂是由于拉应力与特定腐蚀介质共存而引起的腐蚀开裂。应力可以是外部的,也可以是金属内部的残余应力,后者可能是加工时的变形,淬火时的剧烈温度变化,或内部结构变化引起的体积变化。

铆接、螺栓、压接和收缩接头产生的应力也是残余应力。当金属表面的拉应力达到屈服强度Rp0.2时,发生应力腐蚀开裂。

2000系列和7000系列铝合金厚板在淬火过程中会产生残余应力,在时效处理前应进行预拉伸,避免加工飞机零件时变形甚至进入零件。

6000系列铝合金的晶间腐蚀

在目前使用的变形铝合金中,应用最广泛的是可以通过热处理进行强化的6000系列合金,属于Al-Mg-Si和Al-Mg-Si- cu合金一类。2018年,在美国铝业协会(The Aluminum Association, Inc.)注册的常见和不常见合金共有706种,其中6000系列合金最多,共有126种,占18%。

6000系列铝材因其成形性好、强度适中、耐腐蚀性能优异,已广泛应用于建筑行业、结构领域、运输设备等领域。但是,如果合金成分配比不合适,热处理参数选择不当,或者加工成形不当,在含氯环境中就会发生晶间腐蚀。

在大多数情况下,晶间腐蚀发生在含少量铜和高Si/Mg的合金中。通常,大多数含铜合金的铜含量低于0.4%,只有6013、6113、6056、6156等4种合金的铜含量高达1.1%,在Al-Mg-Si合金中添加铜以改善合金的力学性能。

研究发现,所有具有晶间腐蚀敏感性的合金在高分辨率扫描透射电镜观察时,都经常发现有富铜偏析层和阴极q相沉淀。Q相为分子分子式为Cu2Mg8Si5Al4的四元金属间相,沿晶界析出,使相邻固溶体发生阳极溶解,形成无析出区。

铝板等铝材晶间腐蚀敏感性检测

铝合金晶间腐蚀敏感性检测常用的方法有两种:现场(现场)试验和加速浸泡试验。

在加速试验中,为了加速腐蚀,经常使用含盐酸的氯化钾溶液(ISO 11846 Method B)或含过氧化氢的氯化钾溶液(ASTM G110)。试验后,对试样的截面进行金相观察或测量其力学性能的损失。

ISO 11846加速试验结果与海洋大气现场试验结果高度一致,但对晶间腐蚀敏感的铝材料在加速试验过程中几乎在样品表面附近的所有晶界都出现了严重的腐蚀(均匀晶间腐蚀)。,而现场试件表面仅发生有限区域腐蚀(局部腐蚀)。尽管如此,加速测试仍然是准确确定材料是否具有晶界腐蚀的标准方法。

汽车行业经常根据ISO 11846 Method B标准判断6000系列铝合金是否存在晶间腐蚀。按本标准检测时,首先将小样品(表面积< 20cm2)在酸性氯化钠溶液(pH=1)中室温充分浸泡24小时,然后进行金相检查,确定腐蚀类型(点蚀或晶间腐蚀)。腐蚀),除确定腐蚀损伤表面的百分比和最大腐蚀深度外。

总结

6000系列合金不仅是一种应用广泛、产量大、品种(牌号)多的变形铝合金,而且是晶间腐蚀敏感性高的变形合金之一。

但是,只要在生产中严格遵守工艺规范,特别是热处理工艺,结构设计合理,制造精良,这种腐蚀是完全可以避免的。

6000系列铝合金结构及零部件的晶间腐蚀敏感性也与其工作环境密切相关。在设计结构时,应注意铝材料在加工过程中是否会发生腐蚀。