现在汽车的轻量化已经成为汽车制造的一种趋势。铝是一种高性能的轻质金属材料,所以铝压铸件是汽车发动机气缸的最佳选择。这篇文章将解释为什么铝压铸件是发动机气缸的最佳选择。

为什么铝如此重要?

铝是一种密度低、强度好、塑性好的轻金属。铝合金强度好。超硬铝合金的强度可达600Mpa,普通硬铝合金的抗拉强度也可达200-450Mpa。得到的抗拉强度大于700Mpa的铝合金,比强度与优质合金钢相当,比刚度甚至远高于钢。铝具有良好的导热性,可作为多种散热材料。铝还具有良好的耐腐蚀性和良好的可塑性,适用于各种压力加工。因此,铝合金被广泛应用于机械和汽车的各个领域。

汽车发动机从全铁发展到全铝,目的是为了减轻汽车重量,而减轻汽车重量意味着可以节省燃油消耗。一般使用铝缸发动机可减轻重量约20公斤。汽车重量每减少10%,油耗可减少6%至8%。现在汽油机的缸盖都是铝合金的,缸体的材料也被大量的铝合金所取代。

但不可否认的是,一些高端发动机已经实现了真正的全铝材料。例如,奥迪3.1L FSI V6的全铝缸体没有使用铸铁或钢制气缸套,而是使用高硅铝合金来克服摩擦系数的降低。加工工艺非常昂贵,但散热性能有了很大的提高。

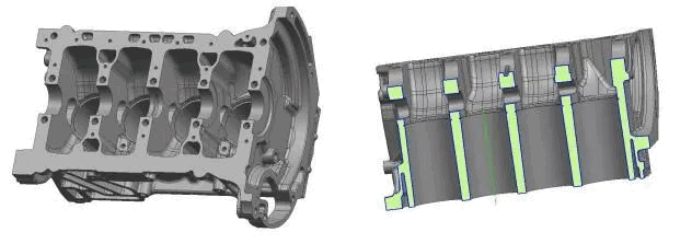

铸件结构分析

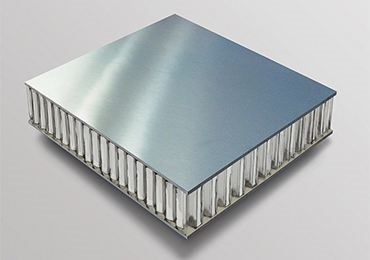

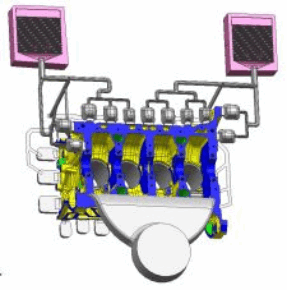

给出了铝合金压铸件的实体模型。整体尺寸为445mm x 378mm x 226mm。最大的壁出现在厚度为13.4mm的圆柱壁上,其余壁的平均壁厚为4mm。铸造材料为高硅稀土铝合金,为超共晶AL-Si系列压铸合金,硅含量为19-21%wt。

其硅晶粒尺寸控制在50微米以下。该合金具有良好的流动性、气密性、抗热裂性、高耐磨性、低膨胀系数,适用于制造汽车发动机气缸套和制动块。、泵等零件材料。产品质量为19.2kg。铸件整体形状复杂,结构多变,壁厚不均匀。

发动机气缸的铝压铸结构

浇注系统的设计包括流道的设计,溢流排风系统的设计,冷却和加热系统的设计,

首先,确定投料方式。从产品的结构分析,单侧进料方式更为合适。这种设计有利于铸件在浇注过程中的排气,避免气体被困在缸体内,最终导致缸体内出现较大的空气缩孔。

其次,根据压铸工艺和参数做一些必要的计算,确定流道各部分的尺寸。首先,根据流动法和一些经验值确定浇口的截面积。

式中:A为栅极截面积,单位为mm2;G为通过浇口的熔融金属质量,包括溢流渣袋的质量G;ρ为液态金属的密度g/cm3;V为浇口处的浇口,熔融金属的流速m/s;t为腔体填充时间S。

铸件密度取2.7g/cm3;溢流渣袋质量取压铸件质量的30%,G=25000g;对于该筒体,取V=60m/s, t=0.08s,计算结果A=2200mm2,铸件体积为7117cm3,以浇口渣袋占铸件体积的45%计算,总体积为10319cm3。

铸件用在一台2500T卧室冷室压铸机上,从投影面计算出的胀形力为1920T,在安全区域内。枪管长度为960毫米。为防止物料在前期灌装时出现湍流气流夹带,料筒的灌装率最好控制在40% ~ 50%的范围内,此处选取上限。因此,经过计算和四舍五入,枪管的直径为160毫米。

由于缸体铸件外形较大,结构复杂,常规废气在铸造过程中容易被夹带。而且,该缸体铸件的特殊性,在溢流排气中采用了抽真空的方式。

真空压铸可以显著减少气孔,使组织更加致密,提高铸件的力学性能。此外,充填背压降低,成形性能好,表面质量提高。如下图所示,铸件后半段的溢流排气集中在一起,最后汇聚成两块排气板,再将固定模侧的排气板抽真空,实现模具的排气方式。

模具温度是影响压铸件质量的重要因素。形状简单、压铸工艺好的铸件,大多不需要很高的模温控制。当模具温度在较大范围内变化时,仍可获得合格的铸件。对于复杂铸件,只有将模具温度控制在较窄的范围内,才能生产出合格的铸件。

模具温度控制是通过模具的加热和冷却系统来实现的。其主要目的是提高压铸件的内部质量和表面质量,稳定压铸件的尺寸精度,提高压铸件的生产效率,降低模具的热交变应力,提高模具的使用寿命。

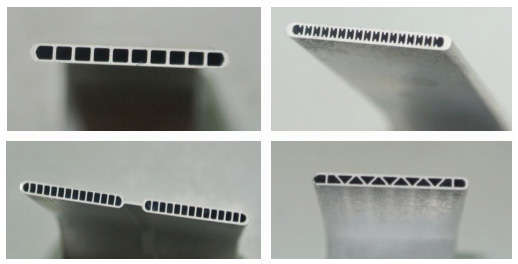

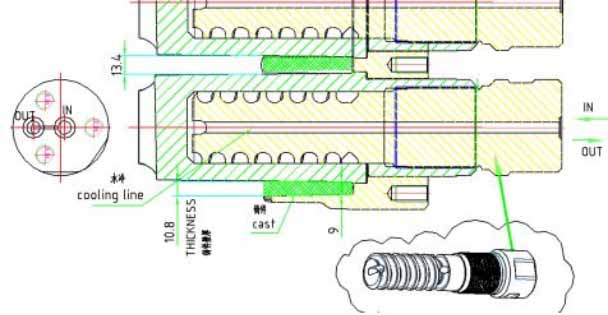

从上面讨论的产品结构来看,圆筒的厚区域是热点区域,凝固会滞后于其他区域,因此需要在这里设置合理的冷却系统。下图为缸筒处的水冷却结构。螺纹式冷却设置在气缸外壁,冷却壁厚度控制在12mm左右。这样的设计可以有效的降低这里的温度,使这个区域的熔融金属提前凝固。

发动机缸体铝合金压铸件存在的问题

综上所述,随着汽车工业的发展,发动机铝缸体的研发和应用意义重大,其开发和应用将越来越广泛。因此,对气缸的材料、制备、产品成型工艺的研究就显得尤为有意义。

在铝铸件量产前,由于产品结构的特点,需要不断改进模具工艺和结构。

1.首先,必须解决缸筒处的空气缩孔问题。真空压铸和高效的冷却系统大大提高了铸造缸的内部质量。

2.由于缸筒处的拧紧力过大,缸筒镶件的拉力往往过大,常规镶件容易损坏,影响以后的量产。

有必要设计合理有效的缸套结构,并进行表面处理,以降低表面摩擦系数,释放模具,减少对模具的损坏。