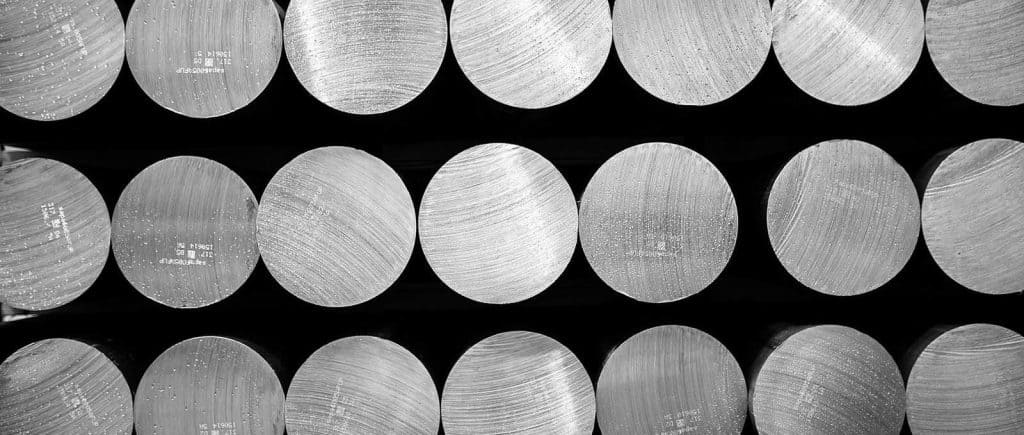

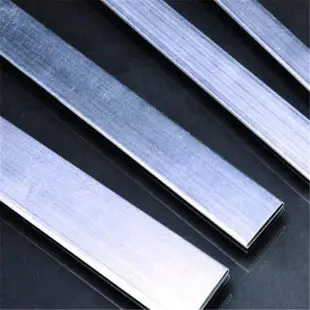

作为需求铝型材在国际上更为迫切的同时,对铝型材各方面性能的要求,如型材表面质量、表面处理性能、外观颜色、机械性能、氧化膜耐腐蚀性、耐磨性等也越来越高。优质的铝合金挤压型材是获得优质建筑型材的基础。如何保证高质量的铝合金锭已成为铝型材生产过程中一个特别重要的环节。

影响铝合金锭结晶的因素

铝合金铸锭晶体结构的好坏不仅影响加工性能,而且影响最终产品的质量。因此,在生产中,我们力求获得晶粒细、结构致密、均匀的晶体结构。合金化因素对铸锭晶粒的影响一般不明显,但在高镁合金中,随着镁含量的增加,晶粒细化,活性微量元素较少的合金容易形成柱状晶或粗晶等。轴向晶粒结构,为了稳定和细化晶粒,在生产中应加入晶粒细化剂。当熔炼过热或使用不适当的高温时,可获得柱状晶体结构。增大冷却速率有利于减少柱状结晶,如果形成足够的晶核,则可以得到细小均匀的等轴晶。通常会降低铸造速度,并相应地细化铸锭晶粒。钢锭尺寸的影响通常导致晶粒细化,因为钢锭的横截面尺寸减小。

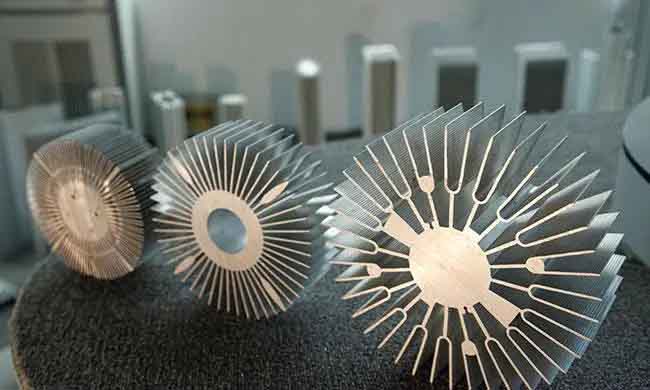

铝铸件晶粒细化方法

增加过冷:此法适用于中小型铸件。

改性处理:液态金属结晶前,加入一些小的成核剂(也称为改性剂、孕育剂或中间合金),使其均匀地分散在液态金属中作为人工晶核,可使晶粒数量明显增加,这种细化晶粒的方法称为变质处理。

振动处理:在结晶过程中,对熔融金属采用金属机械振动、超声波振动、电磁振动等方法。

选择合适的铸造工艺参数

铸造工艺参数对铝合金铸锭的质量也有很大影响。影响铸锭质量的主要工艺参数是冷却强度、浇注速度和浇注温度。虽然随着冷却强度的增加,钢锭产生裂纹的倾向增加,但提高冷却强度有利于改善钢锭组织和力学性能,也有助于减少钢锭的区域偏析。

在允许的条件下,应尽可能使用高冷却强度。较高的浇注速度和浇注温度会增大铸锭结晶区温度梯度,从而增加产生中心裂纹和形成粗晶粒组织的倾向。如果浇注温度和浇注速度过低,容易造成亮晶和冷绝缘,也不利于获得高质量的钢锭。在实际生产中,浇注温度一般为710℃-730℃,冷却水温度不高于25℃,浇注速度应根据冷却强度和浇注温度来确定。在无缺陷的前提下,应采用较高的浇注速度。提高生产效率。浇注时,从炉口到模具应保持水平,防止液体流动破坏熔体表面的氧化膜,因液滴将氧化膜包裹在熔体中。同时应保证流量均匀,避免液流分布不均匀。均匀流动可以减小温度梯度,使结晶组织均匀,有助于消除铸锭内应力和裂纹。

此外,正确选择配置铝合金的原料,对于控制合金成分,保证铸锭质量,节约原料,提高生产率和经济效益具有重要意义。

铝合金锭均质化处理

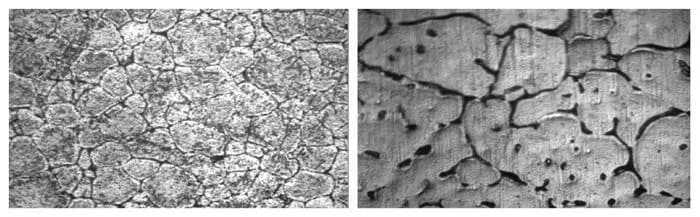

由于存在各种偏析和低熔点共晶组织以及分布在晶间和晶界的金属间化合物,导致铝合金铸锭的化学成分和组织不均匀,铸锭的热塑性减弱,可加工性降低。这种不平衡的组织最终成为产品的内部组织,如3A2l合金,铸造时形成的锰偏析,如果没有均质化,最终退火时就会形成粗晶粒。

在未均质化的铸锭中,晶界和枝晶网络上的杂质相为粗大的Mg2Si,在挤压过程中会造成以下危害:

增加挤压力

降低挤压速度

铝型材强度指标下降

铝型材质量差

降低模具的使用寿命

在挤压工艺中,当确定了其他合理工艺时,如果铝合金锭冷却阶段所用的冷却强度没有退火或脱均质退火不足,就可能导致“堵模”的发生。处理可以改善化学成分和组织的不均匀性,提高合金的塑性,降低变形抗力,提高铸锭的加工性能,提高挤压速度,提高材料的可加工性和性能。

总结

挤压锭的质量对铝型材的质量有决定性的影响,优质的挤压锭是获得优质铝型材的基础。本文从铝型材的铸造工艺参数和铸锭的均质化处理两个方面论述了提高铝合金挤压铸锭质量的技术途径。